Clasificación

Los fundamentos en los que se apoya esta propuesta de clasificación se dan en primera instancia, primera categoría del clasificación, e relación al a integridad del material original, básicamente debida bien sea al a perdida de mas, o bien debida a su conformación en modo de deformación. se presenta así, dos grandes grupos principales; uno por la conformación por desprendimiento de material (viruta), y un segundo gran grupo; por la conformación de toda la masa, forzada desde afuera con deformación mediante equipos.

en segundo termino , en una segunda categoría, en cuanto a la naturaleza de las fuerzas externas actuantes en el momento del a transformación del material base; esto es uno por maquinado; dos , de conformación mecánica de acción deformante de tipo plástico(no reversible), tres, la conformación forzada de polvos metálicos, cuatro, la conformación propiamente dicha por acción del calor sobre los estados fases del os materiales para acondicionarse a nuevas formas.

Materiales y manufactura

metales ferrosos:

los metales ferrosos como su nombre lo indica su principal componente es el fierro (hierro), sus principales características son su gran resistencia a la tensión y dureza. las principales aleaciones se logran con su estaño plata, platino, manganeso, vanadio y titanio.

su temperatura de fusión va desde los 1360ºc hasta los 1425ºc y uno de sus principales problemas es la corrosión

metales no ferrosos

por lo regular tienen menor resistencia a la tensión y dureza que los metales ferrosos, sin embargo su resistencia a la corrosión es superior

materiales no metálicos de origen orgánico:

son así considerados cuando contiene células animales o vegetales. estos materiales pueden usualmente disolverse en líquidos orgánicos con el alcohol o los tretracloruros, no se disuelven en el agua y no soportan altas temperaturas. unos de los representantes es el plástico.

materiales no metálicos de origen inorgánico.

son todos aquellos que no proceden de células animales o vegetales, o relacionados con el carbón. por lo regular se pueden disolver en agua y ne general resisten el calor menor que las sustancias orgánicas.

Sistemas de producción

Son sistemas que permitan lograr

eficientemente el tipo de producción que realiza, los sistemas de producción

consisten en mano de obra, equipos y procedimientos diseñados para combinar

materiales y procesos que constituyen sus operaciones de manufactura.Los

sistemas se dividen en 2 :

instalaciones: se refiere al equipo fisico,

apoyo de la manufactura: son los procesos usados por la compañía para

administrar la produccion y resolver problemas tecnicos y logisticos que

surgen en el ordenamiento de los materiales y el movimiento de los trabajos en

la planta, la seguridad de que los productos cumplan con las normas de calidad.

DIAGRAMA DE FASE

Diagrama Fe- C /tratamientos

térmicos

Diagrama de fase o diagrama de estados de la materia a la representación entre diferentes estados de la materia en función de variables elegidas para facilitar el estudio del mismo o cuando en una de estas representaciones todas las fases corresponden a estados de agregación diferentes se suele denominar diagrama de cambio de estado.

Clasificación de los aceros:

Los aceros se pueden clasficiar en función de varios criterios, esto da lugar a varias clasificaciones, la más utilizada de todas ellas es la clasificación en función del porcentaje de carbono disuelto:

El porcentaje de carbono disuelto en el acero condiciona las propiedades del mismo. Así cuanto mayor sea el porcentaje de carbono disuelto en el acero, éste presenta más dureza y más resistencia a la tracción. Teniendo esto presente es posible clasificar los aceros en:

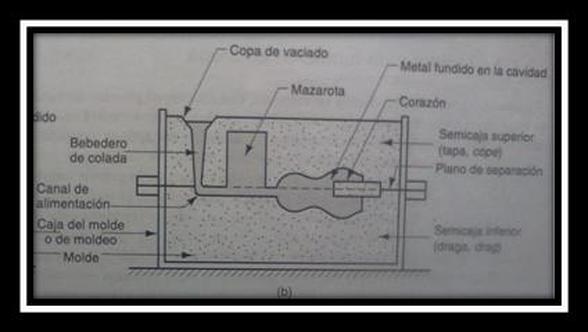

Fundición con molde desechable (No permanente)

El molde donde se solidifica el metal debe ser destruido para mover la fundición. Estos moldes se hacen de arena, yeso o materiales similares que tienen su forma, usando aglomerantes de varias clases. La fundición en arena es el ejemplo más prominente. En la fundición de arena se vacía metal líquido dentro del molde hecho de arena. Después de que el metal se endurece, se sacrifica el molde a fin de recuperar la fundición.

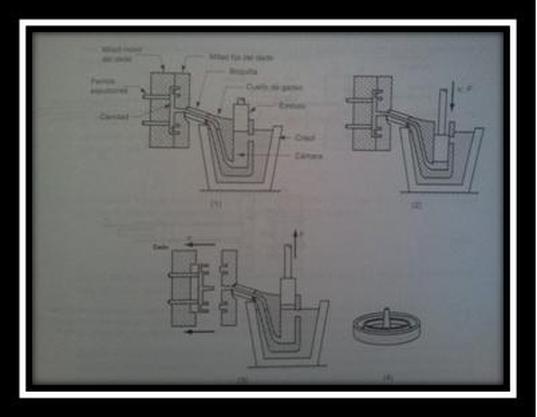

Fundición con molde permanente

La fundición en molde permanente usa un molde metálico construido en dos secciones que están diseñadas para cerrar y abrir con precisión y facilidad. Los moldes se hacen comúnmente de acero o hierro fundido.

La cavidad junto con el sistema de vaciado se forma por maquinado en las dos mitades del molde a fin de lograr una alta precisión dimensional y un buen acabado superficial. Los metales que se funden comúnmente en molde permanente son: aluminio, magnesio, aleaciones de cobre y hierro fundido.

Pude usarse muchas veces para producir fundiciones en cantidad, es decir, tienen ciertas ventajas económicas en operaciones de alta producción. Está hecho de un metal o algunas veces de un refractario cerámico, que puede soportar las altas temperaturas de las operaciones de fundición. En este caso, el molde permanente consta de dos o más secciones que pueden abrirse para permitir la remoción de la parte terminada. La fundición en dados es el proceso más conocido de este grupo (Cuando se inyecta el metal fundido en la cavidad del molde a alta presión, las más comunes son de 7-350 MPa, la presión se mantiene durante la solidificación, posteriormente se abre el molde para remover la pieza).

La cavidad junto con el sistema de vaciado se forma por maquinado en las dos mitades del molde a fin de lograr una alta precisión dimensional y un buen acabado superficial. Los metales que se funden comúnmente en molde permanente son: aluminio, magnesio, aleaciones de cobre y hierro fundido.

Pude usarse muchas veces para producir fundiciones en cantidad, es decir, tienen ciertas ventajas económicas en operaciones de alta producción. Está hecho de un metal o algunas veces de un refractario cerámico, que puede soportar las altas temperaturas de las operaciones de fundición. En este caso, el molde permanente consta de dos o más secciones que pueden abrirse para permitir la remoción de la parte terminada. La fundición en dados es el proceso más conocido de este grupo (Cuando se inyecta el metal fundido en la cavidad del molde a alta presión, las más comunes son de 7-350 MPa, la presión se mantiene durante la solidificación, posteriormente se abre el molde para remover la pieza).

CERÁMICOS:

es un tipo de material inorgánicos que es

un buen aislante y tiene una temperatura de fusión y resistencia muy elevada.

estos materiales por sus propiedades son imposibles de fundir y de mecanizar

por unos medios diferentes y para ello se realiza un procesos de

caracterización.

TRABAJOS EN VIDRIO

El vidrio se fabrica a partir de una mezcla compleja de compuestos vitrifican tes como sílice fundentes como los álcalis y estabilizan tes como la cal estas materias primas se cargan en el horno de cubeta de producción continua por medio de una tolva el horno se calienta con quemadores de gas o petróleo

VIDRIO

es un material cerámico que se fabrica a

partir de unos materiales inorgánicos a una temperatura extremadamente alta en

el cual su fabricación consta de unos procedimientos los cuales son:

-preparación de la materias primas

-fusión

-formado del vidrio

-recocido

-acabado

PROCESAMIENTOS DE POLVOS,CERÁMICOS Y

METÁLICOS:

-polvo: Todos los metales pueden producirse

en forma de polvo, sin embargo no todos cumplen con las características

necesarias para poder conformar una pieza. Los dos metales más utilizados para

la producción de polvo para la fabricación de piezas son el cobre y el hierro.

Como variaciones del cobre se utilizan el bronce para los cojinetes porosos y

el latón para pequeñas piezas de máquinas. También se llegan a utilizar otros

polvos de níquel, plata, tungsteno y aluminio.

-cerámicos: La mayoría de los

productos cerámicos tradicionales y técnicos son manufacturados compactando

polvos o partículas en materiales que se calientan posterior mente a enormes

temperaturas para enlazar las partículas entre si. Las etapas básicas para el

procesado de cerámicos por aglomeración de partículas son:

1. preparación del material.

2. moldeado o colada;

3. tratamiento térmico del secado y

orneado por calentamiento de la pieza de cerámica a temperaturas

suficientemente altas para mantener las partículas enlazadas.

-metálicos: Se denomina fundición y también

esmelter al proceso de fabricación de piezas, comúnmente metálicas pero también

de plástico, consistente en fundir un material e introducirlo en una cavidad,

llamada molde, donde se solidifica.

El proceso mas tradicional es la fundición

en arena, por ser ésta un material refractario muy abundante en la naturaleza y

que, mezclada con arcilla, adquiere cohesión y moldeabilidad sin perder la

permeabilidad que posibilita evacuar los gases del molde al tiempo que se

vierte el metal fundido.

PROCESOS EN CONFORMADOS EN POLÍMEROS:

Son macromoléculas formadas por unidades

más pequeñas que se repiten llamado monómeros y se clasifican de la siguiente

manera:

· Polímeros Naturales: son aquellos

provenientes directamente del reino animal o vegetal como el algodón, seda,

lana, celulosa, almidón, proteínas, caucho natural (látex o hule), ácido

nucleicos como el ADN entre otros.

· Polímeros Semisinteticos: son aquellos

que se obtienen de la transformación de polímeros naturales por ejemplo

nitrocelulosa o el caucho vulcanizado.

· Polímeros sintéticos: son los

transformados o creados por el hombre, entre ellos están los plásticos, los más

comunes en la vida cotidiana son el polietileno, el pvc, poliestireno; la gran

variedad de las propiedades físicas y químicas de estos elementos permite

aplicarlos en la construcción, embalaje, industria automotriz, aeronáutica,

electrónica, agricultura y medicina.

EXTRUSIÓN: la extrusión consiste en hacer

pasar bajo la acción de la presión un material termoplástico a través de un

orificio con formas más o menos complejas (hilera), de manera tal y continua,

que el material adquiera una sección transversal igual a del orificio. En la

extrusión de termoplásticos el proceso no es tan simple, ya que durante el

mismo, el polímero se funde dentro de un cilindro y posteriormente, enfriado en

una calandria. este proceso tiene por objetivos, proceso que es normalmente continuo,

usarse para la producción de perfiles, tubos, películas plásticas, hojas

plásticas, etc.

La extrusora de plástico es la máquina que

se utiliza para el proceso de extrusión de polímeros. Ésta toma la forma del

material fundido y lo hace fluir por medio de un orificio de un dado para

producir un producto largo y continuo cuya forma de la sección

transversal queda determinada por la forma de la boquilla. En el vídeo anterior

el polímero sale en forma de hilos largos y extensos.

TERMO FORMADO: Se refiere al proceso en

el que una lámina de cualquier polímero termo plástico es calentada hasta llegar

a su temperatura de transición vítrea quedando apta para su deformación.

Seguidamente esta lámina plástica se coloca sobre el molde con la forma deseada

y se succiona con vacío contra éste, para que copie exactamente su forma,

obteniendo la pieza plástica.

La fabricación de un molde para

exhibir ropa en supermercados es realizado por medio del termoconformado como

se observa en el vídeo. Primeramente se calienta la lamina del plástico para

después pueda tomar la forma del molde.El termoconformado tiene muchas

aplicaciones sobre todo en aquellos casos donde es necesario la aplicación de

un molde para la fabricación.

INYECCIÓN: Es un proceso físico y

reversible, en el que se funde una materia prima llamada termoplástico, por el

efecto del calor, en una maquina llamada inyectora. Esta máquina con el

termoplástico en estado fundido, lo inyecta, dentro de las cavidades huecas de

un molde. Con una determinada presión, velocidad y temperatura. Transcurrido un

cierto tiempo, el plástico fundido en el molde, va perdiendo su calor y

volviéndose sólido, copiando las formas de las partes huecas del molde donde ha

estado alojado. El resultado es un trozo de plástico solido pero con formas

dimensionales similares a las partes huecas del molde. A este termoplástico

solidificado le llamamos inyectada.

Los Pellets son introducidos en la

inyectora como materia prima para que luego sean fundidas por medio del calor y

poder ser inyectadas a presión en un molde. Cuando el molde está terminado, el

objeto es liberado y enfriado para completar su fabricación.

INYECCIÓN SOPLADO: Es el tercer método más

utilizado en el procesado de plásticos. Durante mucho tiempo se empleó casi

exclusivamente para la producción de botellas y botes, sin embargo los últimos

desarrollos en el proceso permiten la producción de piezas de geometría

relativamente complejas e irregular, espeso de pared variable, dobles capas,

materiales con altas resistencias químicas, etc.

Básicamente el proceso de soplado está

pensado para su uso en la fabricación de productos de plásticos huecos. Aunque

hay diferencias considerables en los diferentes procesos de soplado, todos

tienen en común la producción de un precursor o preforma, su colocación en un

molde hembra cerrado, y la acción de soplarle con aire para expandir el

plástico fundido contra la superficie del molde, creando así el producto final.

MATERIALES COMPUESTOS:

Se entiende por materiales compuestos

aquellos formados por dos o más materiales distintos sin que se

produzca reacción química entre ellos.

En todo material compuesto se distinguen

dos componentes:

- la MATRIZ, componente que se presenta en

fase continua, actuando como ligante

- el REFUERZO, en fase discontinua, que es

el elemento resistente.

PROCESAMIENTO DE CERMET:

Un cerment es un ladrillo de cermaica

formado por materiales ceramicos y metales. su nombre viene del nombre ceramic

metal, los cerments estan diseñados para combinar la resistencia a

altas temperaturas y a la abrasión de los ceramicos con la maleavilidad de los

metales. como matriz se usa el metal, usual mente niquel, molibdeno o cobalto,

y la fase dispersa esta constituida por carburos, refractarios,oxidos,boruros.

FORMADO DE METAL:

DEFORMACION PLASTICA:

Debido a que los metales deben ser

conformados en la zona de comportamiento

plástico es necesario superar el límite de

fluencia para que la deformación sea

permanente. Por lo cual, el material es

sometido a esfuerzos superiores a sus límites

elásticos, estos límites se elevan

consumiendo así la ductilidad.

DOBLADO:

El doblado de metales es la deformación de

láminas alrededor de un determinado

ángulo. Los ángulos pueden ser clasificados

como abiertos (si son mayores a 90

grados), cerrados (menores a 90°) o rectos.

Durante la operación, las fibras externas

del material están en tensión, mientras que

las interiores están en compresión. El

doblado no produce cambios significativos

en el espesor de la lámina metálica.

Existen diferentes formas de doblado, las más

comunes son: doblado entre dos

formas y doblado deslizante.

Doblado entre formas:

En este tipo de doblado, la lámina metálica

es deformada entre un punzón en forma

de V u otra forma y un dado. Se pueden

doblar con este punzón desde ángulos muy

obtusos hasta ángulos muy agudos. Esta

operación se utiliza generalmente para

operaciones de bajo volumen de producción.

Doblado Deslizante:

En el doblado deslizante, una placa

presiona la lámina metálica a la matriz o dado

mientras el punzón le ejerce una fuerza que

la dobla alrededor del borde del dado.

Este tipo de doblado está limitado para

ángulos de 90°.

EMBUTIDO:

El embutido consiste en colocar la lámina

de metal sobre un dado y luego

presionándolo hacia la cavidad con ayuda de

un punzón que tiene la forma en la cual

quedará formada la lámina.

Un ejemplo de embutido es la fabricación de

una copa metálica. Para este caso, un

blanco de diámetro Db es embutido en un

dado por un punzón de diámetro Dp. Los

radios en las esquinas del dado y el punzón

están dados por Rp y Rd. El punzón

ejerce una fuerza F hacia abajo para lograr

la deformación del metal; además, una

fuerza Fh es aplicada hacia abajo por la

placa sujetadora, que estabilizará el flujo de

la lámina para que éste sea parejo. El

punzón baja hasta que la lámina ha quedado

introducida en la luz entre punzón y

matriz, y el resultado es una pieza fabricada en

forma de cilindro de diámetro Dp

LAMINADO:

es un proceso en el que se reduce el

espesor de una pieza larga a

través de fuerzas de compresión ejercidas

por un juego de rodillos, que giran

apretando y halando la pieza entre ellos.

El resultado del laminado puede ser la

pieza terminada (por ejemplo, el papel

aluminio utilizado para la envoltura de

alimentos y cigarrillos), y en otras, es la

materia prima de procesos posteriores, como

el troquelado, el doblado y la

embutición.

Generalmente el laminado se realiza en

caliente como se ilustra en la Figura No. 15.

Este proceso comienza con una colada

continua en donde se recalienta el acero en

un foso de termodifusión, luego el acero

pasa por una serie de rodillos que

desbastan el material (proceso laminado) y

finalmente la lámina es almacenada en

rollos.

FORJADO:

El forjado fue el primero de los procesos

del tipo de compresión indirecta y es

probablemente el método más antiguo de

formado de metales. Involucra la aplicación

de esfuerzos de compresión que exceden la

resistencia de fluencia del metal.

En este proceso de formado se comprime el

material entre dos dados, para que tome

la forma deseada. Existen tres tipos de

operación de forjado.

.jpg)

EXTRUCCIÓN

La extrusión es un proceso por compresión

en el cual el metal de trabajo es forzado

a fluir a través de la abertura de un dado

para darle forma a su sección transversal.

Ejemplos de este proceso son secciones

huecas, como tubos, y una variedad de

formas en la sección transversal.

Los tipos de extrusión dependen básicamente

de la geometría y del material a

procesar. Existe el proceso de extrusión

directa, extrusión indirecta, y para ambos

casos la extrusión en caliente para metales

(a alta temperatura).

En la extrusión directa, se deposita en un

recipiente un lingote en bruto llamado

tocho, que será comprimido por un pistón,

Al ser comprimido, el material se forzará a fluir por el otro extremo adoptando

la forma que tenga la geometría del dado.

CORTE:

Este proceso queda de alguna manera

fuera de lugar en nuestra lista de procesos de

deformación, debido a que implica más el

corte que el formado del metal. En esta operación se corta

la parte usando un punzón y un dado, como

se muestra en la figura 3.2 (c). Aunque éste no es un

proceso de formado se incluye aquí debido a

que es una operación necesaria y muy común en el

trabajo de láminas metálicas.

TREFILADO:

Los rodillos giran para jalar el

material de trabajo y simultáneamente apretarlo entre ellos. el proceso de

laminado plano se usa para reducir el espesor de una sección transversal

rectangular.

PROCESOS DE FUNDICIÓN:

TIPOS DE SOLDADURA:

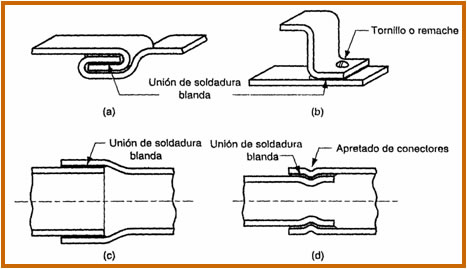

Se pueden distinguir primeramente los

siguientes tipos de soldadura:

- Soldadura heterogénea. Se efectúa entre

materiales de distinta naturaleza, con o sin

metal de aportación: o entre metales

iguales, pero con distinto metal de aportación. Puede ser

blanda o fuerte.

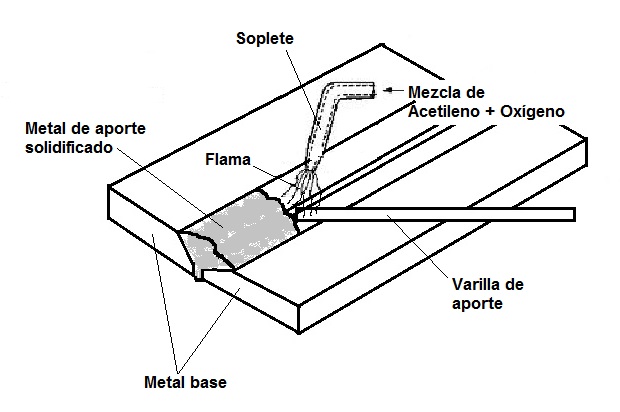

- Soldadura homogénea. Los materiales que

se sueldan y el metal de aportación, si lo

hay, son de la misma naturaleza. Puede ser

oxiacetilénica, eléctrica (por arco voltaico o por

resistencia), etc. Si no hay metal de

aportación, las soldaduras homogéneas se denominan

autógenas.

Por soldadura autógena se entiende aquélla

que se realiza sin metal de aportación, de

manera que se unen cuerpos de igual

naturaleza por medio de la fusión de los mismos; así, al

enfriarse, forman un todo único.

SOLDADURA BLANDA:

Esta soldadura de tipo heterogéneo se

realiza a temperaturas por debajo de los 400 oC.

El material metálico de aportación más

empleado es una aleación de estaño y plomo, que

funde a 230 oC aproximadamente.

SOLDADURA FUERTE:

También se llama dura o amarilla. Es

similar a la blanda, pero se alcanzan

temperaturas de hasta 800 oC. Como metal de

aportación se suelen usar aleaciones de plata, y

estaño (conocida como soldadura de plata);

o de cobre y cinc . Como material fundente para

cubrir las superficies, desoxidándolas, se

emplea el

bórax. Un soplete de gas aporta el calor

necesario para la

unión. La soldadura se efectúa generalmente

a tope, pero

también se suelda a solape y en ángulo.

Este tipo de soldadura se lleva a cabo

cuando se

exige una resistencia considerable en la

unión de dos

piezas metálicas, o bien se trata de

obtener uniones que

hayan de resistir esfuerzos muy elevados o

temperaturas

excesivas. Se admite que, por lo general,

una soldadura

fuerte es más resistente que el mismo metal

que une.

No hay comentarios:

Publicar un comentario